Por un escritor de hombre misterioso

La tecnología de las baterías de los coches eléctricos avanza a un ritmo vertiginoso. Aquí te mostramos las 5 grandes tendencias que marcan y marcarán la fab

A mediados de agosto el gigante de la fabricación de baterías, la china CATL anunciaba su último avance. La batería Shenxing. Su gran logro, una velocidad de carga inédita hasta ahora, diez minutos para casi 400 kilómetros de autonomía. Y es que la tecnología de fabricación de baterías avanza a pasos agigantados. Y la mayoría de las innovaciones en este campo vienen de China, donde se prevé que para 2025 se espera que su capacidad de producción sea tres veces mayor que la del resto del mundo junto. Te mostramos las 5 tendencias que marcan y marcarán la fabricación de baterías. 1. LFP se impone sobre NMC Las baterías de LFP (ferrofosfato de litio) se imponen sobre las NMC (níquel, manganeso, cobalto). En China ya son mayoría. VW y Mercedes prevén utilizarlas pronto en sus modelos más pequeños. Las baterías LFP tienen grandes ventajas, pero también una desventaja importante: su menor voltaje significa una densidad de energía más débil. Y se cargan más lentamente, especialmente en climas fríos. CATL trabaja en resolver este problema con un conjunto de mejoras. El fabricante no ha dado detalles pero si su batería es realmente tan buena como se prometió, podría alterar aún más la posición de las baterías NMC. Su producción es alrededor de un 20 por ciento más cara que la de las baterías LFP, porque los metales pesados de su cátodo deben extraerse y procesarse con un coste elevado. Las LFP encuentran también una alternativa con las batería de iones de sodio, que entre otras ventajas ofrece la de ser sensiblemente más económicas al costar un 40 por ciento menos que las de litio equivalentes. En todo caso, la tendencia mundial en fabricación de baterías es reducir el cobalto al máximo, cuya extracción se considera extremadamente perjudicial para el medio ambiente. En las nuevas celdas redondas de Tesla sólo hay una parte de cobalto y manganeso por cada ocho partes de níquel. La compañía californiana siempre está abierta a las nuevas químicas de las baterías. De hecho cuentan con celdas NCA con contenido de aluminio y células LFP. Y están muy interesados en LMFP. En esta evolución de las LFP, el manganeso reemplaza parte del hierro en el cátodo. Gotion es otro fabricante de baterías de China, socio de VW, que quiere producir baterías LMFP con alta densidad de energía a partir de 2024. Shenxing Batterie CATL 2. Celdas redondas No solo en composición. Tesla también es pionera en el formato de las celdas. Las celdas redondas de sus baterías son mecánicamente estables y su densidad energética es alta -lo que también se aplica a la necesidad de refrigeración-. Sin embargo, su mayor punto fuerte es la producción mediante el proceso de bobinado, mucho más eficiente. Algunos fabricantes han anunciado como próximo paso cambiar a celdas redondas, entre otros, BMW, GM y Nio. Las baterías serán fabricadas por BYD, CATL, EVE, LGS, Panasonic y Samsung. Su diámetro se basará en el estándar 4680 (46 mm), mientras que el límite de altura es de 120 mm. Aunque estas celdas sólo son adecuadas para modelos SUV. BYD está adoptando un enfoque especial: con celdas hexagonales que pueden agruparse en paneles. 3. Fin de los módulos Las baterías de los fabricantes alemanes suelen tener un diseño modular, con una carcasa grande y varias cajas pequeñas que agrupan varias celdas. Esta estructura si bien aporta rigidez y seguridad, reduce la densidad energética de todo el sistema. En China, CATL y BYD han evolucionado con el concepto de Cell to pack. Celdas directamente en la carcasa. De esta forma el espacio disponible para las baterías se incrementa, aumentando también la autonomía entre un 15 y un 20 por ciento. O se puede emplear para reducir costes manteniendo la misma densidad energética. Pero BYD da un paso más con la tecnología cell-to-chasis (o cell-to-body) de la Blade Battery. Aquí no hay carcasa de batería, sino que las celdas están integradas en una estructura en el piso del vehículo. Fabricantes como BMW han anunciado que la adoptarán y VW se muestra muy interesada. Blade Battery BYD 4. Refrigeración a tope Actualmente existen dos sistemas para enfriar y calentar la batería. O bien indirectamente a través de placas portadoras de líquido o bien con los llamados serpentines de refrigeración en el espacio de las celdas. Las baterías son muy exigentes en cuanto a su temperatura. Necesitan moverse en un rango de entre 15 y 30 grados. La principal tarea de la gestión térmica es mantener la batería en ese rango. Para minimizar este gasto de energía, fabricantes como Tesla trabajan en aumentar constantemente la temperatura máxima permitida de la batería. Una buena gestión térmica no sólo debe funcionar con la máxima eficiencia, sino también de forma dinámica y versátil. No solo es refrigerar la batería, el motor eléctrico, el cambio, la electrónica de potencia y el interior, con temperaturas muy diferentes. 5. 800 voltios La arquitectura de los 800 voltios está conquistando el mercado poco a poco. El primero en llegar fue el Porsche Taycan, (y su hermano gemelo el Audi e-tron). Después llegaron modelos de Hyundai y Kia. Y llegarán más. BMW, BYD, Ford, Mercedes, Nio, Renault/Nissan y las marcas del Grupo Stellantis han anunciado que contarán con modelos con esta tecnología No se trata de la celda de la batería en sí, que dependiendo de la química, siempre tiene un voltaje nominal de 3,3 a 3,7 voltios. Es el tipo de conexión el que marca la diferencia entre el voltaje del sistema de 400 y 800 voltios. La potencia de carga (kilovatios) es el voltaje (voltios) multiplicado por la corriente (amperios). Si desea mantener bajas las pérdidas de calor, necesita corrientes débiles y voltajes altos. Con 800 voltios en lugar de 400, la batería se calienta menos y se carga mucho más rápido.

Las cinco tendencias tecnológicas de futuro en el coche eléctrico

22 Network CAPGEMINI PRESENTA SU TECHNOVISION: LAS 5 PRINCIPALES TENDENCIAS TECNOLÓGICAS PARA 2024

Cinco formas inteligentes de mejorar la producción de baterías para vehículos eléctricos, Better Dispensing Blog

Cada vez resulta más atractivo fabricar productos fotovoltaicos en Europa

Las nueve tendencias energéticas que marcarán 2022 - Energías

Las 5 tendencias que marcarán el coche del futuro

Tecnología 2022: 5 tendencias que marcarán el nuevo año

Las 5 tendencias que marcarán la fabricación de baterías

Las 5 tendencias que marcarán el sector del automóvil en 2020

4 tendencias en la industria automotriz que marcan el inicio de 2022 - Agencia de investigación, estudio e inteligencia de Mercados

CES 2024: Las 5 tendencias tecnológicas que van a cambiar el 2024

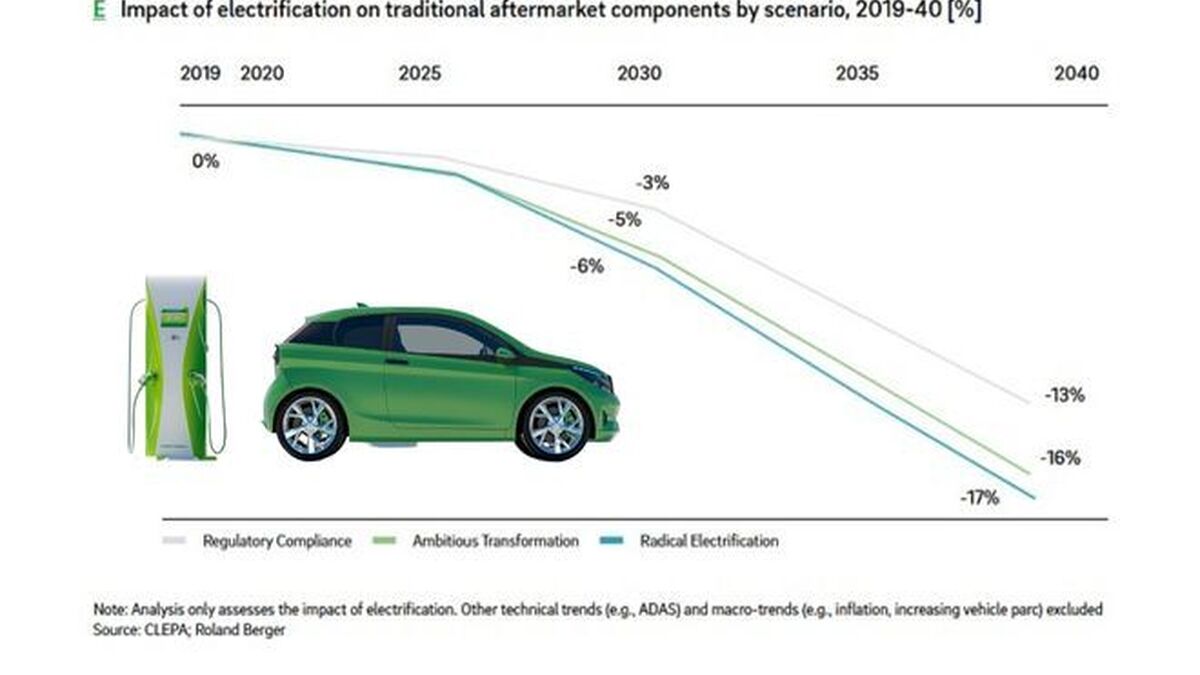

Tres escenarios para la llegada del eléctrico y cómo impactará en el mercado de posventa

Las 5 tendencias que marcarán el sector del automóvil en 2020

.jpg)

Las 10 tendencias claves que marcarán el futuro de la movilidad

La tecnológica PUE descubre las 5 claves que marcarán la gestión del dato en 2024